個人觀點,僅供參考

一、前言

由于當前經濟環境的急劇變化,尤其是小批量、多品種、定制化、短交期成為常態。由于業務形態的復雜度急劇增加(指數級),對中小制造企業的新產品研發、生產交付均提出了更加高的要求,迫使中小制造企業必須在經營觀念、組織的知識結構、組織形態、人員配置、生產運作方法、生產運作流程、信息化工具等進展重大調整,才可以適應未來的經營環境的變化。

但是,很少有中小制造企業的企業家們理解這個變化,都知道需要請外部的咨詢機構、IT機構來協助這些組織變革,但是有非常擔心:

擔心1:咨詢機構的咨詢任務建議和預算是否是忽悠的?

中小制造企業一般都經歷過多次精益生產,人力資源等眾多的培訓,也或多或少地請精益生產或其他相關的咨詢活動。在浙江武義做深度調研時,均看到了已經咨詢過的痕跡:5S的劃線、Cell化的組合和墻面的口號、標語等。但是,隨著人員變化,業務的更新,場地和設備變化,而且沒有一個信息系統固化,所以看到的僅僅是痕跡而已,真實的狀態就是準交率低、交貨周期長、庫存周轉率低的現象,其不良效應就是庫存多、在制品多。

擔心2:信息化公司的信息系統的項目建議和預算是否是忽悠的?

中小制造企業或多或少地上過一些信息系統,最常見的是ERP系統。如金華地區,ERP在中小制造企業的覆蓋度約80%以上,但是能實現供應鏈、財務業務一體化、MRP三種同步實現的,一般不超過5%。絕大部分的中小制造企業的ERP都處于部分使用的狀態,而不能全面使用的原因也十分雷同:

1、BOM不準確

2、庫存不準確

3、單據不準確

這些其實是管理原因,而不是ERP產品本身。但是,中小制造企業往往把ERP上不順,用不好的原因歸結于ERP不好,歸結于ERP銷售和實施企業和實施顧問的不給力。

而真實原因是,ERP或MES等信息系統上不順的原因是,中小制造企業在ERP化目標、范圍不清晰,選型不準確或組織、編制、方法、流程等各個方面存在缺陷。

二、認知工廠本質

工廠的目的是賺錢,賺現金,賺足夠好的ROI(投資回報率)。

工廠要賺錢,有兩個方面實現:

其一,向客戶賺錢,要有非常好的客戶服務水平,即準交率高、交貨周期短(MTO訂單式制造)。缺貨率低、補貨周期短(MTS備庫式制造)。

其二,向內部省錢,要有好的產出率(資源效率高),要有好的流動性(庫存周轉率高、資金周轉率高)。

要達成客戶服務水平高、資源(含資金)效率高,必須要做到出貨快、出貨多、出貨準。

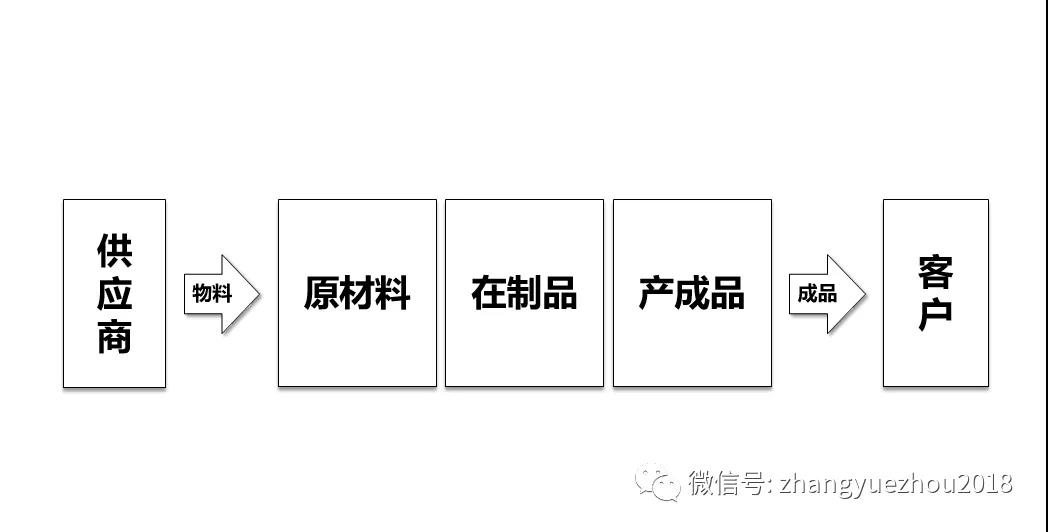

所以,工廠的本質其實物料的流動,是供應商--工廠--客戶的物料流動過程。這一物料流動過程,要響應客戶需求,滿足資源的效率需求。

圖1 工廠物料流動示意圖

工廠的物料流動具有以下特征:

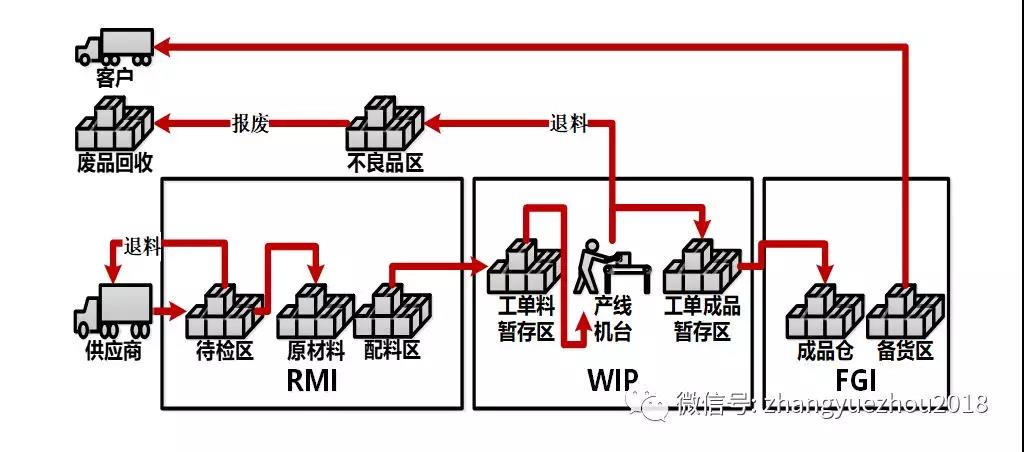

1、守恒性

在一段時間內,從供應商流入,除了報廢等意外,流出至客戶的總量相等(好理解:物質不滅定律)。

圖2 工廠物料流動示意圖

2、相依性限制

工廠的物料流動必須依據產品結構(BOM)和工藝路線流動,不得隨意變化或變更。這一流動可以通過產品設計、工藝改善環節優化。

物料流動的相依性(BOM和工藝路線),確定了產品的加工時間,這個也是該物料在工廠資源流動的最少時間。

3、流動性制約

工廠的物料流動性體現在兩個方面:

其一,物料流動的速度取決于對物料的組織能力。如果原材料可得性好、產能的變動性小,而且物料投放具有非常好的方法論,則物料流動速度快。反之,則物料流動速度會非常慢。

其二,物料流動量取決于工廠負荷最高(瓶頸)的產出效率。瓶頸的產出率高、OEE高則產出量大。反之,產出量就小。

4、變動性影響

工廠始終處于一個動態狀態,客戶端、工廠端、供應商端都處于變動狀態,工廠始終處于一個動態的平衡狀態。

這個變化,來源于客戶的變化、產能的和供應商的異常,客戶、供應商和工廠的變化和異常,都需要時間、庫存、產能三種緩沖來彌補。而且,這三端的變化都會對客戶服務水平、都會對產出造成非常大的影響,而且是大的、差的影響。

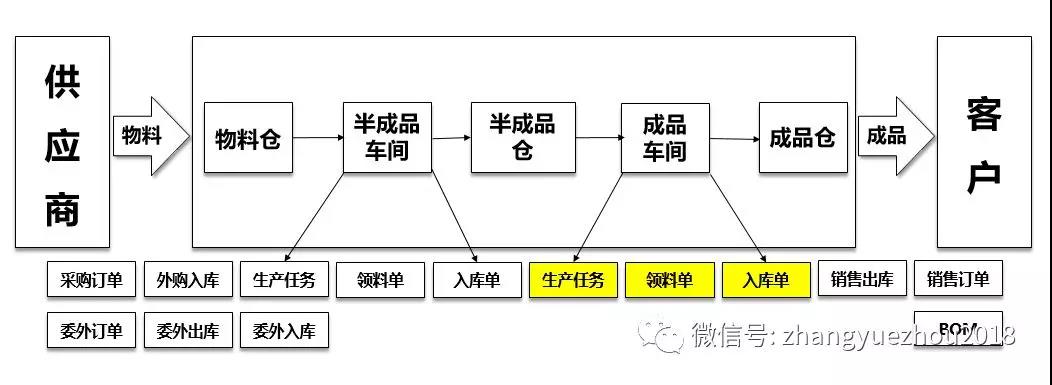

5、單據驅動

工廠的物流流動,一定是有單據驅動的。而且工廠的所有物料和物流狀態,都可以用ERP的單據和單據狀態對應,實現單據對物料的驅動。

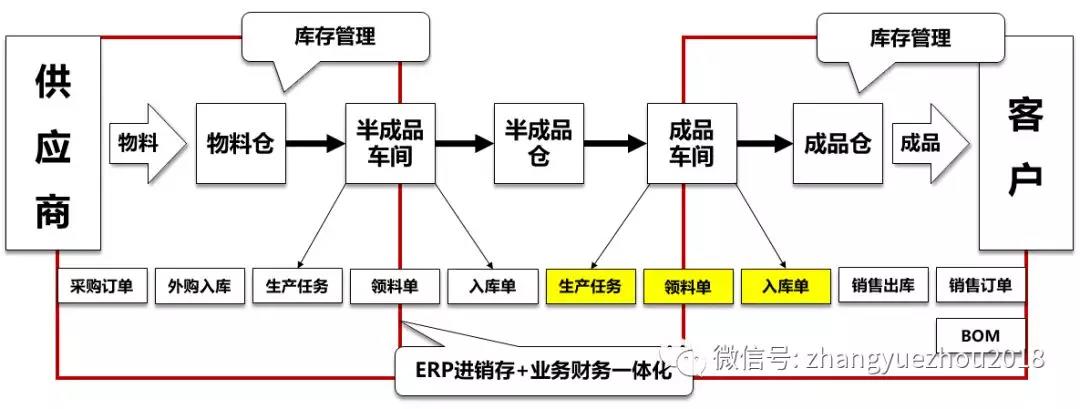

圖3 工廠物流與ERP單據對應關系

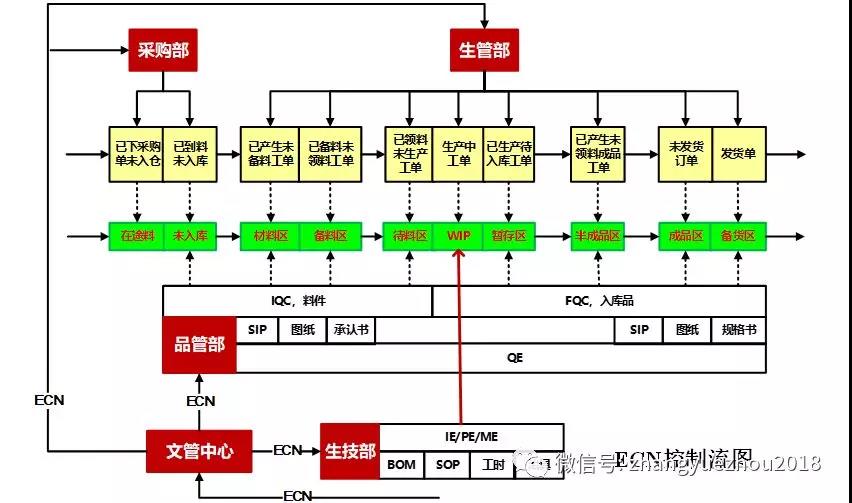

圖4 工廠物料流動狀態與ERP單據狀態對應圖

三、工廠改善建議

1、最基礎改善點:庫存管理+ERP業務財務一體化

圖5 庫存管理+ERP(業務財務一體化)改善范圍示意圖

庫存是物料流動的節點,控制了物料流動的節點,自然就控制了物料流動。所以,庫存管理是最最基礎工廠管理動作。庫存控制不住,則什么都是浮云了。

ERP作為數字化轉型最基礎的工具,必須要做到,做好。而ERP系統的即時庫存也是最基礎的要求。庫存準確,才可以做準物料需求,才可以做到齊套發料,否則什么也都是浮云。

所以,個人觀點是,先把這兩個最最基礎建設起來。

2、最重要改善點:生產計劃+ERP生產管理

圖6 生產計劃和ERP生產管理改善范圍示意圖

工廠的本質是物料流動,而流動性管理是工廠管理的關鍵。生產計劃的本質就是管理物料流動:買料,從供應商流動至工廠的物料倉。投料,是從工廠的物料倉流動至車間或產線,再流動至成品倉。出運,則將成品倉的產成品流動至客戶處。這個過程,有PMC部門利用ERP的生產管理模塊、通過生產計劃和控制的管理動作,組織起工廠的物料流動。

3、最高級改善點:精益生產+智能制造

圖7 精益生產和智能制造改善范圍示意圖

為了促進物料流動,改善變動性,則需要建立起完整的控制變異的體系,采用MES等信息化手段,采用自動物流、自動化作業的方式改善效率,并采用精益生產相關的標準作業、5S、TPM等,確保變動性得到有效控制,促進物料的流動。

四、結論

中小制造企業的持續經營過程,也是持續改善的過程。但是,持續改善是有一定的邏輯支撐,否則會做太多的無用功。

持續改善,可以分為三個步驟:

第一,建立流動

這個是建立流動的基礎部分,不要去過分追求效率,而要重視的基礎。唯有建立堅實的基礎,才可以得到好的發展基礎。

第二,組織流動

在扎實的管理基礎上,來組織工廠的物料流動。注意:組織流動的方法論非常重要。否則,會南轅北轍,不得要領。

第三,促進流動

在組織流動的基礎上,為了進一步提高和優化,可以在原有流動的基礎上,加大管理精度,進一步提供效率。

唯此,改善才有效果,改善才可以持續。